Преимущества и недостатки клееного бруса

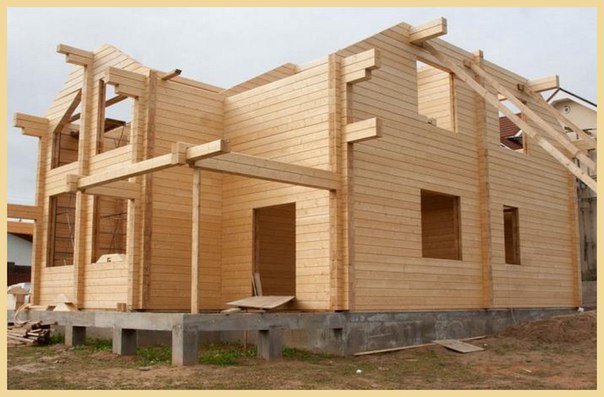

Процесс изготовления клееного бруса непрост и требует времени. Но в итоге всех производственных операций создается натуральный строительный материал с улучшенными характеристиками.

Общие достоинства деревянных домов

Дерево – один из популярных материалов, который часто выбирают для строительства загородных домов, коттеджей и дач. Его преимущества:

- Умеренная стоимость.

По сравнению с деревянным домом аналогичное кирпичное строение требует более весомых финансовых вложений. - Легкость конструкции.

Дом из дерева из-за более низкой плотности материала весит гораздо меньше кирпичного. Это дает возможность возводить более простой и менее дорогостоящий фундамент. - Низкие затраты на отделку.

Во многих случаях они вообще отсутствуют, так как качественно обработанное дерево выглядит эффектно без декорирования. - Низкая теплопроводность.

Кирпич пропускает тепло быстрее дерева, поэтому дом из этого материала приходится тщательно утеплять. - Высокая скорость строительства.

Независимо от выбранной технологии, деревянный дом возводится в течение одного строительного сезона. - Экологическая безопасность.

Даже клееный брус не содержит вредных компонентов, если при производстве материала использовался нетоксичный полиуретановый клей.

В ряду деревянных стройматериалов особе место занимает клееный брус. Все большее число семей именно его выбирают для строительства дома – и не прогадывают!

Преимущества клееного бруса

Наша компания Garden House возводит жилые дома из клееного бруса, изготовленного российским заводом «Арт Хольц». Мы тесно сотрудничаем с этим производителем, который считается одним из лучших на строительном рынке.

Компания «Арт Хольц» закупает пиломатериалы у самых известных в мире лесопильных предприятий. Применяет передовые производственные технологии и использует собственные разработки, которые улучшают качество, повышают долговечность и надежность материала.

Преимущества клееного бруса, из которого возводит дома компания Garden House:

- Высокая прочность.

Несущие конструкции из клееного бруса прочнее железобетонных. Следовательно, длину пролета конструкционных балок можно увеличивать, расширяя пространство помещений. Сейсмостойкость строения обеспечивается плотной увязкой всех элементов, поэтому дом выдерживает подземные толчки и мощные ветровые нагрузки. - Минимальные сроки строительства.

Если для возведения жилого объекта используется домокомплект из клееного бруса, строительство занимает 2 месяца. Причем собирать такую конструкцию можно круглогодично, и подходящую погоду ждать необязательно. - Возможность сделать скрытую проводку.

Для этого в брусе просверливаются каналы. В них укладываются провода в пластиковых гофротрубах или гибких закладных кабель-каналах. - Привлекательный внешний вид.

Фасад такого дома красив без декоративной обработки. При желании можно лишь покрасить поверхность наружных стен. Иной отделки, как правило, не требуется, что сокращает общие расходы на строительство.

При желании можно лишь покрасить поверхность наружных стен. Иной отделки, как правило, не требуется, что сокращает общие расходы на строительство. - Отсутствие необходимости в ремонте фасада.

Стены дома из клееного бруса можно обрабатывать не чаще чем раз в 10-15 лет. Поверхность при этом шлифуется, пропитывается антисептическими составами, затем послойно наносятся грунтовка и краска. - Низкая теплопроводность.

Климат в большинстве областей России достаточно суров, поэтому одной из главных характеристик строительных материалов считается сопротивление теплопередаче. Этот показатель одинаков у стен из клееного бруса толщиной 21 см, газобетона – 29 см и кирпичной кладки – 46-50 см. - Пожароустойчивость.

При воспламенении клееный брус прогорает, но конструкция дома при этом не разрушается. Для повышения огнестойкости древесные стройматериалы обрабатываются огнезащитными составами.

Сравнение обычного и клееного бруса

Обычный профилированный брус дешевле клееного, поэтому считается его главным конкурентом. Но цена – единственное преимущество этого материала.

Но цена – единственное преимущество этого материала.

Сравнительные характеристики двух видов бруса:

| Особенности | Брус | |

|---|---|---|

| обычный | клееный | |

| Усадка материала | 6-8 %, так как дополнительная сушка не производится | 0,4-1 %, так как материал предварительно высушивается |

| Нарушение геометрических характеристик | Случается часто из-за неравномерного испарения влаги | Исключено |

| Образование трещин (нормированные показатели) | Допускается, но их размеры не должны превышать 1х15х150 см (ширина, глубина, длина) | Допускается образование продольных трещин, но на прочность они не влияют |

| Поражение древесины грибком, гнилью, появление червоточин | Такая вероятность высока | Подобные дефекты исключены |

| Деформации из-за температурных колебаний | Возможны все виды нарушения формы и размеров бруса | Скручивания, изгибы и другие деформации отсутствуют |

| Необходимость в теплоизоляции | Тщательно утепляются все элементы конструкции, включая наружные стены | Брус шириной 210-240 см по теплотехнике соответствует установленным нормативам |

| Вид поверхности | Заметны трещины, мертвые и выпавшие сучки, поэтому требуется отделка | Гладкая поверхность выглядит эстетично и не требует декоративной обработки |

Кроме того, клееный брус значительно прочнее цельной древесины.

Недостатки клееного бруса

Как у любого материала, у клееного бруса есть и отрицательные стороны.

Самый существенный минус клееного бруса – это цена, которая объясняется сложным и дорогостоящим производством. Но этот недостаток относителен. Клееный брус, в отличие от цельной древесины и других материалов, не требует дорогостоящей отделки, поэтому данные расходы исключаются из общих затрат. В итоге стоимость строений из клееного и обычного бруса может уравняться.

Еще одним недостатком клееного бруса считают наличие плотных слоев клея в его структуре, которые якобы влияют на экологичность. Если при изготовлении применяются безопасные клеевые системы, то получаемый материал не оказывает вредного воздействия на здоровье.

Брус, из которого возводим дома мы, изготавливается с применением экологичной полиуретановой системы Purbond.Сращиваемые ламели образуют материал, который не выделяет опасных для здоровья компонентов в процессе эксплуатации дома.

Как избежать строительства дома из некачественного бруса

Преимущества дома из клееного бруса подтверждаются только в том случае, если для строительства использовался качественный материал. При выборе дефектного сырья и нарушениях технологии производства некоторые плюсы могут превратиться в минусы. Поэтому доверять строительство такого дома стоит только той компании, которая работает с ответственным производителем этого древесного материала. Если желаете построить дом из настоящего клееного бруса, закажите его возведение компании Garden House.

Минусы домов из бруса. Распространённые недостатки домов из клееного бруса

Дома из бруса, безусловно, заслуживают существенного внимания.

Данная технология достаточно хорошо проработана в российской практике, поэтому современные практики строительства сделали такие постройки не только достаточно дешёвыми, но и комфортными для проживания во всех отношениях.

Многих энтузиастов старой закалки довольно сложно переубедить: натуральное дерево воспринимается ими как единственно верное решение, способное потягаться даже с самыми продвинутыми материалами.

Такие дома действительно хороши, но у них есть вполне очевидные минусы, которые обнаруживаются как на этапе строительства, так и в процессе эксплуатации.

Подводные камни неизбежны, но, обладая достоверными знаниями, гораздо проще свести все подобные эффекты к минимуму.

Игнорировать их нельзя, коль скоро вы всерьёз озадачились строительством и желаете, чтобы ваше жилище прослужило вам по-настоящему долго.

Основные особенности

Не секрет, что подавляющее число домов в данной категории — решения эконом-класса. За теплотой и низкой стоимостью таких построек скрывается масса нюансов, способных стать головной болью. В первую очередь играет роль специфика самого материала.

Чаще всего при возведении дома используется самый привычный нам брус естественной влажности, который, как и любое дерево, не слишком впечатляет по некоторым свойствам, прежде всего, речь идёт о прочности и упругости. Дальше, брус, как профилированный, так и обрезной, требует времени на усадку, в перспективе можно прождать год или даже полтора.

Дальше, брус, как профилированный, так и обрезной, требует времени на усадку, в перспективе можно прождать год или даже полтора.

После этого при соблюдении всех технологий материал в определённой степени усыхает, вследствие чего появляются трещины, размер которых непредсказуем и часто превышает допустимый. В определённый момент возникает необходимость дополнительного обслуживания: щели следует законопатить, подогнать рамы окон и двери под изменённый рельеф. Сама по себе деформация в силу погодных явлений обычно не пугает собственников, но для некоторых, и это можно понять, такой вид дома кажется несколько неэстетичным.

Деревянный дом существенно меняет геометрию: высыхает зимой на 10% и набухает к лету на 15%. Эту проблему стоит принимать в расчёт при формировании зазоров и петель дверей. При неправильном расчёте дверь к лету вполне может перестать открываться.

Всё это — лишние хлопоты, к которым уже привыкли владельцы таких жилищ. Стоит, однако, заметить, что обрезной брус куда более подвержен появлению большого количества щелей.

Профилированный аналог, конечно, дороже, но куда лучше ведёт себя на практике. Переплатить за него некоторую сумму — достаточно удачная идея, поскольку со временем станет очевидно, что эта трата не была напрасной. Несмотря на то, что дерево в виде бруса отлично сохраняет тепло, современные каркасные дома нередко ничем не уступают подобным конкурентам.

С помощью утеплителей можно добиться отличных свойств по удерживанию благоприятной температуры внутри помещения. Именно поэтому спрос на каркасные дома сегодня просто огромный, в отличие от деревянных они требуют намного меньше рабочей силы для возведения.

Влажность

На любой материал древесного происхождения очень сильно воздействует вода и пар. На интуитивном уровне достаточно сложно понять, за счёт каких именно процессов идёт разрушительное воздействие, однако, очевидность необходимости изоляции дерева не вызывает сомнений.

Один из наиболее интересных эффектов в этом отношении — точка росы. Это специфический физический феномен, когда при минусовой температуре на улице в стенах дома появляется прослойка пространства, в которой лёд превращается в воду в силу перепада. Неизбежно происходит гниение, что приводит к быстрому износу древесины. Чтобы нивелировать данный процесс, стены дома рекомендуется в первую очередь полностью изолировать от влаги изнутри. Для этого требуется кропотливый труд человека с опытом.

Неизбежно происходит гниение, что приводит к быстрому износу древесины. Чтобы нивелировать данный процесс, стены дома рекомендуется в первую очередь полностью изолировать от влаги изнутри. Для этого требуется кропотливый труд человека с опытом.

Плохо заделанные щели могут также привести и к тому, что дом будет продуваться ветром насквозь, в метель это может существенным образом побеспокоить жителей. Важна строгость в соблюдении этой простой, но достаточно специфичной технологии.

Природные свойства дерева

Брус — материал довольно универсальный, считается, что работать с ним удобно, чаще всего его рассматривают как экологичный вариант, полностью безопасный для здоровья человека. Стоит отметить, что все эти утверждения требуют существенных оговорок.

Современный магазинный брус сушится не вполне естественным способом: за очень короткий срок времени его обезвоживают в печах при высокой температуре.

Внешне материал выглядит почти таким же, а вот внутренние свойства ухудшаются: в данном процессе в составе древесины кристаллизуется смола, что негативно воздействует на прочность и стойкость к гниению.

Экологичность — понятие условное, поскольку совершенно безопасным для здоровья человека дерево остаётся не дольше, чем до первой обработки пропитками и антипиренами. Лаки также являются синтетическими веществами, а без них такое строительство обходится крайне редко.

Звукоизоляция

Сегодня многие строительные организации смотрят на данный параметр особенно строго, поскольку он действительно влияет на качество проживания. В полностью деревянном доме внешние звуки могут вести себя совершенно по-разному, но чаще всего приходится сталкиваться с явлением, когда они не просто не гасятся, но и обогащаются новыми обертонами и шумами. Насколько это плохо — сказать сложно, но для некоторых владельцев скрип половиц и завывание ветра — именно то, что способно раздражать и беспокоить.

Электропроводка

К сожалению, для каждого дома из бруса есть риск пожара. Во избежание подобных происшествий стоит хорошо продумать электропроводку в соответствии со всеми нормами.

Прокладка проводов должна быть осуществлена в специальных каналах, выполненных по стандарту на заводе производителя. Монтировать её, опять же, должен человек знающий и ответственный. Открытая проводка была хорошим решением лет 15 назад, но сегодня это уже абсолютно не тот стандарт качества.

Стоимость домов из бруса

Материалы искусственного происхождения, вероятно, будут и дальше вытеснять аналоги с рынка. Обрезной брус экономичнее, но шикарный дом в короткий срок небольшой бригадой из него сделать крайне проблематично.

В попытке заплатить меньше всегда есть риск проиграть в качестве. Для российской практики типично, когда бракованный брус, приобретённый по низкой цене, в итоге начинает расслаиваться в силу того, что в нём был использован некачественный клей. Материалы строго рекомендуется брать лишь у проверенных поставщиков.

Различия в материалах

Практически всегда лишь использование профилированного бруса даёт возможность быстрой и эффективной подгонки всех элементов. К тому же, из данного вида материала можно изготовить довольно замысловатые конструкции, что проблематично при работе с обычным брусом.

Клееный профилированный брус идеален с точки зрения продуктивности строительства и одновременно наименее экологичен: практически все пропитки, препятствующие гниению в нём, содержат фенол.

Обычный брус подвергается минимальной химической обработке, но в силу отсутствия пазов для фиксации технология становится ощутимо сложнее, сборка дома займёт куда больше времени. При его использовании намного серьёзнее придётся отнестись к теплоизоляции.

Пытаясь сэкономить на одном при постройке дома из бруса, очень просто прогореть на другом — все статьи расходов в существенной мере взаимосвязаны.

Специфика отопления

С учётом того, то дом успел отстояться, и плотность дерева пришла в норму, требуется дополнительный мониторинг его состояния в первую зиму.

Первый отопительный сезон проводится под внимательным контролем: температура внутри не должна превышать 20 градусов, иначе возможны деформации.

Прогревать постройку нужно медленно и постепенно, резкие перепады способны спровоцировать появление трещин в брусе в крайне неудобный момент времени. Монтаж систем отопления также должен учитывать специфику натурального дерева и возможные его деформации.

Дома из клееного бруса: плюсы и минусы

По данным портала Лесстрой, спрос на дома из клееного бруса в первом квартале 2018 года вырос на 11,2%. Интерес растет пропорционально повышению осведомленности заказчиков о сути этого материала и его достоинствах.

Помимо эстетических характеристик материала, внимание к нему притягивает тот факт, что по сути это единственный (не считая сухостойной древесины кело) вариант деревянного дома, в который можно вселиться сразу после завершения строительства.

Для производства подбираются чистые ламели (доски) с минимальным количеством сучков. Ламели проходят калибровку перед склеиванием, что обеспечивает превосходный внешний вид и делает излишней внешнюю и внутреннюю отделку. Чаще всего дома из клееного бруса просто красят.

Проект СВ-4 (ех. СП-265) подрядчика GOOD WOOD

Проект Э-58 Нептун подрядчика Moselbrus

В чем секрет технологии?

Секрета нет. Основа клееного бруса — деревянная ламель (доска) толщиной чаще всего 5 см в заготовке (4-4,5 после калибровки и усушки) разной длины. Чем длиннее заготовка, тем эстетичнее выглядит готовое строение. После сушильной камеры ламели имеют остаточную влажность 8-15%, они проходят дефектовку, калибруются и склеиваются в прессе. При склеивании ламели укладывают противоположно по росту волокон для устранения сопротивления древесины и возможного коробления. После полимеризации клея заготовка профилируется и разрезается на детали домокомлекта в соответствии с проектом. Готовый брус подвергается обработке биозащитными составами (антисептиками) и антипиренами. Особое внимание при такой обработке уделяется торцам заготовок под домокомплект.

Готовый брус подвергается обработке биозащитными составами (антисептиками) и антипиренами. Особое внимание при такой обработке уделяется торцам заготовок под домокомплект.

Все просто, но в то же время сложно, т.к. результат напрямую зависит от квалификации и добропорядочности производителя:

- честная ли проводилась сортировка ламелей

- как они сушились и калибровались

- какой клеевой состав использовался

- как наносился клей

- полностью ли полимеризовался клей в заданных условиях

- как хранилось сырье и заготовки

- насколько точно профилировался готовый брус

- насколько точно нарезались детали домокомплекта

Профессиональный застройщик предупредит заказчика о необходимости устройства навеса и обеспечения проветривания бруса, ожидающего очереди при строительстве дома.

Клееный брус, как и любой другой строительный материал, имеет свои плюсы и минусы, которые важно изучить и оценить при выборе материала:

Плюсы домов из клееного бруса

Если все условия грамотного производства и хранения соблюдены, дом будет построен быстро (за 3-7 недель, ведь строить одно удовольствие: материал калиброван, профилирован, заготовки идеально стыкуются, углы зарезаны на производстве), будет иметь отличный внешний вид и минимальную усадку 1-2%, что позволит проводить коммуникации и вселяться.

Качественные ламели и плотная склейка увеличивают прочность древесины и уменьшают теплопроводность по сравнению с домами из цельного бруса и бревна. Но все равно они есть. Как известно, теплопотери через стены составляют 20-30% от общего объема теплопотерь. Если стены утеплять, теряется одно из преимуществ клееного бруса — внешний вид качественно обработанного дерева. Если для заказчика важно получить теплый дом, но при этом сохранить вид материала, возможно, лучшим решением будет следующий вариант: дополнительно утеплить пол и потолок, выбрать качественные окна и двери, а стены оставить без утепления (при условии, что их толщина 200-240 мм).

Плюсы домов из клееного бруса настолько очевидны, что к ним добавляется фактор престижа, что вместе выражается в высокой цене материала. Стоимость в расчете на квадратный метр в 2 раза выше, чем из профилированного бруса и в 3 раза выше, чем из строганого бруса.

Минусы домов из клееного бруса

О первом недостатке, точнее, возможной опасности в случае нарушения условий производства и хранения, уже было упомянуто — это низкое качество ламелей, нарушение технологии склейки, использование недопустимого клеевого состава, нарушение технологии хранение заготовок.

На практике технологические нарушения встречаются не так уж и редко, приводя к плачевным последствиям, самое незначительное из которых — растрескивание торцов бруса (следствие нарушения правил хранения и отсутствия защиты в виде своевременной покраски). При некачественном профилировании брус недостаточно плотно садится на предыдущий венец, но это видно сразу, главное — внимательно контролировать процесс строительства и своевременно реагировать на брак, останавливая работы.

Более серьезная проблема — изменение цвета или растрескивание ламелей бруса в готовой постройке (следствие недостаточной предварительной просушки ламелей, недостаточной обработки биозащитными материалами или отсутствия своевременной покраски). В этом случае кардинально ничего изменить нельзя. Можно только попытаться улучшить внешний вид за счет шлифовки, шпатлевки и покраски.

Второй недостаток, точнее, вторая возможная опасность — это вероятность выделения в процессе эксплуатации токсичных паров от использования клея. В первую очередь, паров формальдегидных смол. Аргумент противников клееного бруса по экологичным соображением прост — лучше цельный кусок дерева, чем склеенный из кусочков. Клей, какой бы он ни был, не сравнится в экологичности с самим деревом.

В первую очередь, паров формальдегидных смол. Аргумент противников клееного бруса по экологичным соображением прост — лучше цельный кусок дерева, чем склеенный из кусочков. Клей, какой бы он ни был, не сравнится в экологичности с самим деревом.

Справка. Для того чтобы оценить для себя опасность применяемых составов, надо:

- изучить существующие нормы — европейские EN 14080 и ГОСТ 33122-14

- выяснить, какие составы применяет тот производитель, которого планирует выбрать заказчик

Клеи для производства клееного бруса проходят обязательную сертификацию и в случае получения сертификата соответствия (после испытаний) являются безопасными. Все опасные для здоровья вещества должны исчезнуть (улетучиться) после полной полимеризации, что происходит еще на производстве. Таким образом, если используется качественный клеевой состав и соблюдаются технологические требования при склеивании (например, выдерживается время на полную полимеризацию), то, согласно нормам, беспокоиться не о чем.

Для склеивания древесины могут использоваться клеи нескольких категорий, однако не все из них подходят для изготовления клееного бруса:

- поливинилацетатные (ПВА) клеи — не должны использоваться при производстве клееного бруса

- полиуретановые клеи — некоторые могут использоваться при наличии сертификатов

- полимер-изоционатные клеи — применяются в домостроительных технологиях

- меламин-формальдегидные — также применяются, при соответствии нормам ГОСТ и EN

Если клеевой состав прошел сертификацию и допущен к применению, то его экологичность (уровень выделения опасных для здоровья веществ) не превышает допустимых показателей.

Материалы по теме:

Анализ заявок за I квартал 2018 года

Сколько должен стоить кв.м дома из бруса

Материалы по теме

Клееный брус.

Плюсы и минусы. Отзывы о строительных фирмах.

Плюсы и минусы. Отзывы о строительных фирмах.Это финское изобретение прочно заняло место в классе элитной застройки, а в последние годы уверенно штурмует высоты среднеценового сегмента загородной недвижимости. Если ранее дома строились из финского бруса, сегодня на рынке имеется масса предложений от отечественных производителей. Отсутствие таможенных пошлин и больших транспортных расходов позволило перевести этот материал из категории «элит» в категорию средней ценовой доступности. Но это повлекло за собой и возникновение всяческих проблем, связанных с желанием быстрой окупаемости и «входа на рынок» путём ценового демпинга.

На рынке любых материалов или товаров есть три константы успешного ведения бизнеса:

-

ЦЕНА,

-

КАЧЕСТВО,

-

КОЛИЧЕСТВО.

Причём, если игнорировать хотя бы один из них, бизнес придёт к упадку. Хороший производитель прекрасно понимает этот постулат и постоянно следит за тем, чтобы эти три составляющие коммерческого успеха находились во взаимном балансе.

Хороший производитель прекрасно понимает этот постулат и постоянно следит за тем, чтобы эти три составляющие коммерческого успеха находились во взаимном балансе.

Что же происходит на рынке деревянного строительства малоэтажной недвижимости в контексте такого материала как клеёный брус? Появилось с десяток производителей материала и бесчисленное количество кочующих от объекта к объекту бригад, освоивших работу пилой и представляющих, что такое молоток.

Чтобы разобраться и понять, стоит ли строить свой дом из клеёного бруса, следует обратить внимание на дальнейший материал.

Клеёный брус состоит из сухих пиломатериалов (влажность не должна превышать 12-14%). Ценящий свою репутацию производитель для его изготовления закупает лес хвойных пород дерева соснового семейства, спиленный зимой (что должно подтверждаться сертификатом), когда дерево спит.

1. Идеально, когда компания-застройщик одновременно является и производителем материала. Это позволит избежать неквалифицированного монтажа, а также обеспечит единую гарантию как на материал, так и на качество выполненных работ.

Это позволит избежать неквалифицированного монтажа, а также обеспечит единую гарантию как на материал, так и на качество выполненных работ.

2. Домам из клеёного бруса не требуется никакой внутренней и наружной отделки, кроме окраски ограждающих стен снаружи. Ограждающих стен толщиной в 200 мм хватает, чтобы справляться с морозами до – 30 градусов.

3. Соединение паз-гребень позволяет стене соответствовать характеристикам монолитной. Здесь очень важно не гнаться за дешевизной, а выбрать ответственного производителя, использующего качественное оборудование, позволяющее брусу плотно и точно «садиться» в пазы.

ВАЖНО: весь клеёный брус для конкретного дома должен быть нарезан в течение 1-1,5 недель. Укладывать в стены его необходимо за один сезон, причём из-за отсутствия «мокрых» процессов, работы можно производить как летом, так и зимой. Материал, пролежавший длительное время без надлежащих условий хранения, для строительства непригоден.

Быстрота строительства домов из клеёного бруса (4-5 месяцев) имеет как свои плюсы, так и ощутимый минус – оплачивать дом необходимо практически сразу. В отличие от домов из традиционных материалов, где платежи можно осуществлять по мере выполнения работ, длящихся длительное время, клеёный брус не терпит задержек.

4. В домах данного типа устройство ванной комнаты сложнее, чем в домах из кирпича или ячеистых бетонов. За счёт частичной усадки элементов несущих конструкций (около 1%), может нарушаться гидроизоляция, а если в проекте неправильно просчитаны нагрузки – это может привести к обрушению кафельной плитки не только в ванной комнате, но и в санузле и кухне. Многие проектировщики во избежание таких проблем выносят эти помещения за пределы деревянных конструкций, выполняя их в форме отдельной пристройки из более традиционных материалов.

5. В процессе эксплуатации любого дома, где материалом стен является дерево, рано или поздно начнут возникать трещины, размеры которых зависят от компетенции проектной организации и квалификации строителей. До определённых размеров они нестрашны, если не считать нарушение целостности интерьера. Но эти трещины могут образовываться и по наружным стенам, что повлечёт невозможность эксплуатации такого жилья в холодный период. Происходит это потому, что большая часть нашей страны находится в зоне континентального климата с жарким летом и морозной сухой зимой. По этой причине за несколько лет влажность дерева падает от нормативных 12-15% до недопустимых 5-6%.

До определённых размеров они нестрашны, если не считать нарушение целостности интерьера. Но эти трещины могут образовываться и по наружным стенам, что повлечёт невозможность эксплуатации такого жилья в холодный период. Происходит это потому, что большая часть нашей страны находится в зоне континентального климата с жарким летом и морозной сухой зимой. По этой причине за несколько лет влажность дерева падает от нормативных 12-15% до недопустимых 5-6%.

Клеёный брус у определённых производителей может быть изготовлен из дерева различной плотности. Естественно, что более «лёгкая» древесина напитывается влагой быстрее «тяжёлой» — следствием этого брус начинает «играть» и появляться трещины. Частично нивелировать это можно двумя последовательными шагами:

-

Потребовать производственный сертификат на клеёный брус с указанием типа древесины и её характеристиками;

-

Установить в помещении увлажнители воздуха, причём делать это надо не самостоятельно, а по согласованию с проектной организацией.

ИНФОРМАЦИЯ: дерево – естественный природный материал. В природе не бывает двух одинаковых досок даже от деревьев одной породы, растущих в одном месте. Приняв решение о строительстве дома из дерева с внутренними несущими стенами надо быть готовым к тому, что рано или поздно, в силу естественных причин, на стенах начнут появляться трещины.

Но есть ещё одна сторона медали, учесть которую не всегда удаётся даже квалифицированным архитекторам и производителям. По внутреннему периметру дома располагаются радиаторы отопления. В холодное время они высушивают ограждающие стены, а внутренние (несущие) остаются более холодными. Перепад влажности внутренних и наружных стен в этом случае может доходить до 5-6%, что неминуемо приведёт к образованию трещин, особенно в местах заложения несущих балок и угловых соединениях.

ИНФОРМАЦИЯ: в отличие от бревенчатых конструкций, стены из клеёного бруса невозможно законопатить.

Чтобы избежать возникновения трещин есть выходы: обращаться к проверенным производителям-строителям или строить дома небольших площадей в один этаж, максимум с мансардной крышей.

Индивидуальный проект GOOD WOOD

Хорошим примером служит опыт компании GOOD WOOD по производству, возведению и дальнейшей эксплуатации домов из клеёного бруса. Чтобы понять системный подход к делу, достаточно рассмотреть все стадии строительства таких домов:

— закупка леса. По утверждению Александра Дубовенко, создателя GOOD WOOD, компания закупает лес дороже, чем общепринятая цена на рынке. Это даёт гарантию приобретения качественного материала.

— производственная стадия. Здесь доска проходит несколько этапов контроля, позволяющего удалить все сучки и устранить дефекты лесоматериала. Последующие стадии поклейки и сушки проходят при минимальном влиянии «человеческого фактора», что на выходе позволяет получать высококачественный материал, поступающий как на внутренний рынок, так и идущий на экспорт.

Для поклейки ламелей применяется высокопрочный клей на натуральной основе.

— стадия проектирования. Здесь можно идти двумя путями:

А) воспользоваться уже готовыми проектами, а их в базе большое количество на любой вкус и бюджет.

ВАЖНО: в проекте должна учитываться снеговая и ветровая нагрузка на крышу. Если это типовой дом от производителя, его стропильная система должна быть адаптирована к условиям региона строительства.

Учитывая предпочтения заказчиков к тем или иным материалам, компании предлгают проекты «комбинированных» домов, первый этаж которых выполняется из керамических блоков, а второй или мансарда из клеёного бруса.

Б) заказать индивидуальный проект, но при этом следует помнить, что не каждый архитектор обладает достаточным объёмом знаний и опытом в этой области. Необходимо, чтобы собственный проектный отдел компании специализировался именно на домах из клеёного бруса, что позволит создать качественный проект в кратчайшие сроки и с оптимальными затратами.

— стадия раскроя материала. После подготовки, привязки и согласования проекта его данные заносятся в компьютер, и на производстве происходит резка и маркировка изделий вымеренных до миллиметра. Влияние «человеческого фактора» исключается полностью.

— доставка и строительство. Так как дома из клеёного бруса не тяжёлые, для них подходят фундаменты неглубокого заложения (свайно-ростверковые, монолитная плита) или фундамент из вкручиваемых свай.

Весь цикл работ от проекта до сдачи дома в эксплуатацию проходит под пристальным вниманием менеджеров. Коротко его можно охарактеризовать одной фразой: «пришёл и победил». Важно, чтобы и после сдачи дома в эксплуатацию специалисты компании не оставили объект без внимания. В случае возникновения каких-либо неисправностей в компаниях, дорожащих своей репутацией, их устраняют в кратчайшие сроки.

Примером качественной работы компании являются отзывы владельцев уже построенных домов со сроком проживания в них более 4-х лет. Таких роликов много в интернете, и это не реклама, а реальная ситуация. Ни один нормальный производитель-строитель не будет скрывать возведённые объекты. Достаточно обратиться в компанию, взять адреса и самим убедиться в достоверности информации.

Таких роликов много в интернете, и это не реклама, а реальная ситуация. Ни один нормальный производитель-строитель не будет скрывать возведённые объекты. Достаточно обратиться в компанию, взять адреса и самим убедиться в достоверности информации.

Там же в интернете можно найти ролики с домами, построенными «дикими» бригадами, не простоявшими более 2-ух лет и уже покрытые щелями. Это говорит не о плохом качестве материала, а о ненадлежащем уровне выполнения строительных работ, вернее, о незнании строителями всех нюансов клеёного бруса и отсутствие навыков работы с ним.

Если же хочется острых ощущений с иллюзией экономии, можно возводить дом своими силами. При этом необходимо учитывать все особенности строительства дома из клеёного бруса.

ИНФОРМАЦИЯ: если в доме предусмотрена прокладка коммуникаций внутри стен или перекрытий, такие каналы должны изготавливаться только на производстве, а не во время проведения строительных работ. В противном случае коммуникации прокладываются поверхностным образом в желобах с соблюдением норм пожарной безопасности.

В противном случае коммуникации прокладываются поверхностным образом в желобах с соблюдением норм пожарной безопасности.

6. Многие противники деревянных домов указывают на трудности, связанные с устройством в них газовых котельных, вернее с не желанием проектных организаций заниматься согласованиями и разрешительной документацией. Да, такая проблема существует, если строить дом своими силами или привлекая неквалифицированных строителей.

В случае, когда работы выполняются комплексно (от проекта до конька) одной организацией по заранее заключённому договору (с указанием сроков и штрафных санкций), такой проблемы существовать не будет.

Основным конкурентом клеёного бруса на рынке строительства домов из дерева являются оцилиндрованное бревно и профиллированный брус. В отношении последнего можно сказать, что реально качественный брус стоит очень дорого. Для своей долговечности он обрабатывается не сильно гуманными к здоровью человека составами. Поэтому его рассматривать не будем. А вот на оцилиндрованное бревно взглянем с калькулятором в руках.

Поэтому его рассматривать не будем. А вот на оцилиндрованное бревно взглянем с калькулятором в руках.

Материал для строительства ограждающих и внутренних конструкций деревянного дома общей площадью 300 кв. метров (без учёта фундамента).

|

Наименование материала |

Ст-ть 1 куб. м |

Необходимое кол-во |

Общая ст-ть материала |

Отделочные и доп. работы |

% усадки стен |

Сроки строительства (мес) |

|

Клеёный брус |

25000 |

100 |

2500000 |

0 |

1 |

4-5 |

|

Бревно |

18000 |

160 |

2880000 |

850000 |

10 |

12-15 |

Из приведённой таблицы понятно, что в «чистом» виде бревно дешевле, чем клеёный брус. Но дальнейший анализ показывает, что строить дом из последнего выгоднее как с экономической, так и с практической точки зрения.

Но дальнейший анализ показывает, что строить дом из последнего выгоднее как с экономической, так и с практической точки зрения.

Таким образом, все минусы клееного бруса устраняются качественным и профессиональным подходом к его производству и качественной сборке домокомплекта, а плюсы материала неоспоримы — это самый современный материал в деревянном домостроении.

И в заключении отметим, что любым делом должны заниматься специалисты, дорожащие своей репутацией, знающие и понимающие все тонкости процесса. Не стоит испытывать судьбу, отдавая строительство СВОЕГО дома в руки неизвестных строителей. В нём предстоит жить именно вам. Так живите комфортно и счастливо.

Плюсы и минусы домов из клееного бруса

Дома из клееного бруса: плюсы, минусы

День добрый, уважаемые читатели!

Очередное новшество в строительстве деревянных домов, пришедшее к нам из Финляндии – это разработка и применение технологии клееного бруса. Действительно, на отечественном рынке столь необычный материал появился относительно недавно и его присутствие пока ещё в диковинку для нашего российского потребителя, хотя сами финны уже давно оценили и с успехом используют клееный брус в возведении своих каких-либо построек.

Действительно, на отечественном рынке столь необычный материал появился относительно недавно и его присутствие пока ещё в диковинку для нашего российского потребителя, хотя сами финны уже давно оценили и с успехом используют клееный брус в возведении своих каких-либо построек.

Зачем же потребовалось склеивать брус из частей и что это дало? – попробуем и мы понять, сравнить и оценить все плюсы и минусы домов из клееного бруса в этой статье.

Само изготовление такого бруса подразумевает склеивание досок различных пород, причём вся процедура происходит довольно кропотливо. Доски просушиваются, выравниваются, происходит серьёзная их отбраковка в случае каких-либо изъянов. Затем, только качественные доски прошедшие серьёзную проверку обрабатывают антисептиками и склеивают при помощи смол. Все эти манипуляции с деревом позволяют на выходе получить – клееный брус, который уже не подвержен гниению и растрескиванию. Склеивание досок определённым образом, так чтобы отсутствовало совпадение волокон, добавляет клееному брусу ещё и прочности. Исходя из выше прочитанного, мы и получили ответ на первую часть вопроса – зачем потребовалось склеивать брус? А затем, что технология склеивания из разных частей, сделала брус практически неуязвимым ко многим факторам воздействия, чего нельзя сказать про цельный его аналог, который трескается, гниёт и недостаточно прочен.

Исходя из выше прочитанного, мы и получили ответ на первую часть вопроса – зачем потребовалось склеивать брус? А затем, что технология склеивания из разных частей, сделала брус практически неуязвимым ко многим факторам воздействия, чего нельзя сказать про цельный его аналог, который трескается, гниёт и недостаточно прочен.

Более объективно оценить всю преимущественность клееного бруса поможет его конкретное испытание в реальных условиях, а именно строительство и эксплуатация домов из него. Нет, строить ничего не будем. Дома такие уже есть и довольно долгое и продолжительное время эксплуатируются. Нам же осталось взглянуть на их плюсы и минусы, составленные на основе отзывов их владельцев и обитателей.

Плюсы домов из клееного бруса

1. Высокая прочность всей конструкции. Каждый отдельный элемент дома, а именно сам клееный брус – в 2–2,5 раза крепче цельного аналога. Убедиться в этом можно взглянув на этажность строительства. Она может достигать пяти этажей, что раньше при использовании того же бревна было просто немыслимым.

2. Насекомые-вредители, влага и огонь – теперь не враги для деревянных домов, построенных из клееного бруса. Антисептическая пропитка слоёв бруса, создала невозможные условия для проживания насекомых и защитила дерево от возгорания и процессов гниения.

3. Эстетичность, достигнутая гладкостью и прямолинейностью отдельных элементов дома. Высококачественно обработанный брус даёт возможность обойтись застройщику или владельцу дома без дополнительной внутренней и внешней отделки, а это ещё и серьёзная экономия денежных средств.

4. Плотная стыковка брусьев. Получение конструкции без зазоров в целом повысило надёжность здания, а это заявка на долговечность.

5. Высокий экологический уровень безопасности. Дома из клееного бруса лишь немного проигрывают вариантам из цельного дерева. В смолах для склеивания элементов бруса присутствуют токсичные вещества, но их минимальное использование и низкий уровень вредности соответствует всем санитарным нормам. Поэтому-то, дом из клееного бруса признан экологически чистым и годным для проживания.

Минусы строительства домов из клееного бруса

1. Используемый в строительстве таких домов материал – достаточно дорог. Дороговизна обусловлена себестоимостью работ и сочетанием различных пород дерева. Производство клееного бруса сложно и конечному строительному продукту предшествуют серьёзные затраты на материал, его сушку, отбраковку, клейку и обработку антисептиками.

2. В возведении таких домов, пожалуй, не обойтись без привлечения специалистов по сборке самого сруба. Сам по себе монтаж домов из клееного бруса недолог, в среднем занимает полгода, но требует определённых навыков работ с таким материалом.

Вот такая картина характеристик практически без минусов, свойственна домам из клееного бруса. Исключая дороговизну материала и стоимость найма специалистов, можно сказать, что данная технология – идеальна. Ничем, кроме затратности, и то не столь великой – дома из клееного бруса омрачить застройщика не могут. Итак, рассмотрев данные плюсы и минусы домов из клееного бруса можно сделать вывод, что финской технологии в очередной раз можно поставить наивысший балл. Почитайте, если интересно, о плюсах и минусах домов из пеноблоков. До встречи, друзья!

Почитайте, если интересно, о плюсах и минусах домов из пеноблоков. До встречи, друзья!

что представляет собой материал, достоинства и недостатки домов из клееного бруса

Нередко для постройки дома применяется клееный брус. Подробнее плюсы и минусы домов из клееного бруса будут рассмотрены в этой статье.

Содержание статьи:

Что такое клееный брус

Прежде, чем приступать к поискам и покупке клееного бруса, нужно разобраться, что он из себя представляет. Это длинномер из массива дерева, который состоит из склеенных пиломатериалов небольшого сечения. Профиль бруса монтируется в прямоугольник, и имеет сложную форму. Вверху и внизу есть специальные замки, которые облегчают монтаж, и не смещаются в поперечном движении. Если сруб будет собран, в швы между венцами не проникнут атмосферные осадки.

В среднем соединяют больше трех ламелей, чтобы склеить брус. Это позволяет создать материал, который не будет двигаться при изменении уровня влажности. Если сплошной брус дерева будет деформироваться и трескаться, клееный брус сохранит свой первоначальный вид. Ламели, расположенные с внешней стороны, ориентированы центром колец возраста наружу. Это позволяет предупредить растрескивание.

Если сплошной брус дерева будет деформироваться и трескаться, клееный брус сохранит свой первоначальный вид. Ламели, расположенные с внешней стороны, ориентированы центром колец возраста наружу. Это позволяет предупредить растрескивание.

Очень часто дома из бруса строят в районах где расположены красивые хвойные леса и протекает речка. Интересно эту красоту наблюдать по особенному, с помощью квадрокоптера. Компания АРТГЕО представляет в продаже квадрокоптер dji mavic 2 enterprise dual smart controller. Заказ этой техники можно сделать на сайте официального дистрибьютора в России по ссылке artdrone.ru.

Ширина брусьев может быть в диапазоне от 10 до 25 см.

Клееный брус применяется в строительстве, и венцы укладываются один на один. По углам осуществляется взаимное крепление. В торцевых врубках — замочное.

Преимущества дома из клееного бруса

Использование клееного бруса имеет определенные за и против. Далее будут подробно описаны плюсы дома, который построен из этого материала.

Стиль

Если вы построите дом из клееного бруса, он будет привлекать внимание, ведь представляет собой классическую деревянную постройку с ровными стенами. Именно это и придает коттеджу стиля и современности.

Интерьер

Большинство людей предпочитают, когда в интерьере преобладает дерево. Подойдет для тех, кто увлекается философией, и не желает жить в блеске показной роскоши. В доме из клееного бруса царит уют и соединение с природой.

Экологичность

Дома из клееного бруса характеризуются экологичностью. Если вы заботитесь об окружающей среде, выбирайте такие варианты постройки. Некоторых смущает, что материал содержит клей, который может портить все впечатление от экологичности.

При производстве бруса используются вещества, состоящие из полиуретана, резорцина, меламина и изоацетата. Есть мнение, что некоторые из таких веществ могут быть опасными для человека.

Если вы опасаетесь этого фактора, соблюдайте такие рекомендации:

- Внимательно читайте техническую карту материала.

В ней прописано, какие компоненты применялись при производстве. Поэтому подберите те материалы, в которых отсутствуют вредные вещества или их содержится минимум.

В ней прописано, какие компоненты применялись при производстве. Поэтому подберите те материалы, в которых отсутствуют вредные вещества или их содержится минимум. - Если вы покупали мебель из ДСП, потолок и пол обшивали OSB, ламинатом или синтетическим линолеумом, можете не переживать по поводу того, что в стенах будет скрываться небольшое количество клея. Ведь основное наполнение дома и так состоит из синтетических материалов.

Быстрая постройка

Люди, которые строили дома из клееного бруса, отмечают быстроту возведения стен. Считается, что этот материал превосходит в этом другие. При производстве применяется практически сухая древесина. В ней содержится не более 15% влажности. Усадка материала не превышает 2%.

Учитывая прочность клееного бруса, вам не придется дожидаться, пока стены стабилизируются. Практически сразу сможете приступить к монтажу окон, дверей, инженерных систем и отделке. Однако для этого выбирайте скользящие крепления. Если вы используете уплотнения, они должны быть податливыми.

Если вы используете уплотнения, они должны быть податливыми.

Возведение здания займет не более одного сезона. Жить в нем вы сможете сразу. Не нужно ждать практически год, чтобы все строительные материалы уселись.

Процесс сборки бруса, по отзывам, довольно простой. Сначала на строительную площадку нужно завести материалы. Далее их примеряют, и подстраивают под определенные размеры. После в них вырезают специальные замки для врубок на торцах и углах.

Однако с клееным брусом процесс сборки происходит намного быстрее:

- Проектирование.

- Проработка. Выберите размеры деталей, мест и форм вырезов.

- Заготовка материалов.

- Изготовление деталей, на которых будет стоять маркировка, соответствующая проекту.

- Вырезание замков.

- Перемещение материалов на место постройки.

- Сборка сруба, согласно строгой последовательности. При этом учитывается проект и маркировка.

Особенность клееного бруса в том, что после он практически не нуждается в отделке. Брусья имеют гладкую и ровную поверхность, поэтому вам не придется тратить недели, чтобы их выровнять.

Брусья имеют гладкую и ровную поверхность, поэтому вам не придется тратить недели, чтобы их выровнять.

Вы можете сразу приступить к покраске или покрыть брусья прозрачным лаком. Так сэкономите на отделке.

Недостатки

Помимо преимуществ, дома из клееного бруса имеют и недостатки. Подробнее о них будет рассказано далее.

Биологическая стойкость

Дерево способно гнить или поражаться насекомыми. Это вполне обычное свойство для натуральных материалов. Чтобы предотвратить гниль и плесень на стенах дома, следует покрыть их специальным влагоотталкивающим составом снаружи и изнутри.

Рекомендуется применять для наружной обработки паропроницаемые лакокрасочные покрытия, а изнутри используются пароизолирующие составы. Нужно дополнительно провести обработку биозащитными веществами. Это существенно снижает показатели экологичности дома, а также требует дополнительных денежных затрат.

Огнестойкость

Дерево не отличается огнестойкостью. Чтобы предотвратить пожары в доме, следует придерживаться правил пожарной безопасности, и использовать меры, которые будут предотвращать возгорания. Самой распространенной мерой считается использование антипирена, которым обрабатываются стены. Но применение таких составов снижает показатели экологичности.

Чтобы предотвратить пожары в доме, следует придерживаться правил пожарной безопасности, и использовать меры, которые будут предотвращать возгорания. Самой распространенной мерой считается использование антипирена, которым обрабатываются стены. Но применение таких составов снижает показатели экологичности.

Тепло в доме

Даже учитывая то, что деревянные стены более теплые, в сравнении с кирпичом, без дополнительного обогрева в них будет холодно. Согласно информации из СНиП, внешние стены дома должны характеризоваться сопротивлением теплоотдачи в 3,2 м2 град/Вт.

Если стены из клееного бруса дополнительно не утеплить, они не будут соответствовать нормам по тепловой эффективности, т. к. у них показатель всего 1,55 м2 град/Вт.

Применение утеплителей испортит внешнюю красоту дома, и обесценит всю постройку.

Дома из клееного бруса имеют свои преимущества и недостатки. Они будут актуальными в регионах с теплым климатом. Ведь в холодном потребуется дополнительное утепление, которое испортит внешний вид дома.

Ведь в холодном потребуется дополнительное утепление, которое испортит внешний вид дома.

Клееный брус: плюсы и минусы

Строительство домов из клееного бруса стало популярным относительно недавно, поэтому до сих пор многие не решаются выбрать этот материал. Эксперты компании «НОРДВУД» не понаслышке знают об особенностях клееного бруса и готовы рассказать о них.

Достоинства клееного бруса

Важный плюс — технология изготовления материала, исключающая усыхание дерева. Таким образом, у дома из клееного бруса практически отсутствует деформация при усадке (1%). То есть отделку можно начинать сразу после возведения стен и крыши.

Еще одно преимущество клееного бруса перед бревном и другими материалами — скорость строительства. Построить дом под ключ можно за 6-8 месяцев, в то время как на реализацию аналогичного проекта из оцилиндрованного бревна может уйти до 1,5-2 лет.

Построить дом под ключ можно за 6-8 месяцев, в то время как на реализацию аналогичного проекта из оцилиндрованного бревна может уйти до 1,5-2 лет.

Соблюдение технологии изготовления клееного бруса обеспечивает долгий срок службы вашего дома. Специальные пропитки и антисептики защищают от поражения грибком и насекомыми. Таким образом, готовый дом из клееного бруса прослужит более 50 лет.

Ну и конечно, существенный плюс в том, что из этого вида материала можно построить практически все. Посмотрите на проекты домов из клееного бруса нашей компании, и вы убедитесь в разнообразии архитектурных решений.

Недостатки клееного бруса

Многие считают основным минусом клееного бруса его высокую стоимость. Однако если вы не жалеете денег на комфорт и уют своей семьи, то посчитаете это рациональным вложением средств.

Второй недостаток связан с тем, что не все строительные компании грамотно подходят к производству клееного бруса. Это вытекает в проблемы при строительстве и эксплуатации (несоответствие проекту, низкий сорт материалов). Но и от этого недостатка можно избавиться, выбрав надежного производителя и застройщика.

Но и от этого недостатка можно избавиться, выбрав надежного производителя и застройщика.

Оценили достоинства клееного бруса? Мы тоже! Наша компания «NORDWOOD» 15 лет строит дома из клееного бруса, используя материал собственного производства. Готовы рассказать вам еще больше об особенностях строительства, технологиях и ответить на все ваши вопросы. Звоните: 8 (800) 555-1-700.

Плюсы и минусы инженерных пиломатериалов

Моя строительная карьера началась в 90-х годах, когда я работал в компании, которая использовала панельные системы для своих домов. Стены были изготовлены на заводе и доставлены на наши рабочие места, где местный каркасщик собрал компоненты. В то время мы использовали низкосортные балки размером 2×4 для стен и 2×10 (или 2×12) для балок перекрытия.

Я помню, как проверял раму с помощью своего 6-футового уровня и находил изогнутые шпильки и низкие или увенчанные балки.Наши ½-дюймовые полы из гипсокартона и винила уровня 4 сообщали об этих несоответствиях, поэтому, если я пропустил их при проверке рамы, у меня впереди была куча работы, если это стало пунктом списка недостатков. Я бегал по уровню по стенам, ища предательское качание, показывающее изогнутую шпильку. Я помечал их оранжевой краской, и рамщик исправлял их разными способами с разным успехом.

Я бегал по уровню по стенам, ища предательское качание, показывающее изогнутую шпильку. Я помечал их оранжевой краской, и рамщик исправлял их разными способами с разным успехом.

ПОДРОБНЕЕ: ПЛЮСЫ И ПРОТИВ ВЕРХНИХ ШКАФОВ, ОТКРЫТОГО ХРАНЕНИЯ И ДРУГОГО

Полы были постоянным источником обратных вызовов и проблем с гарантией, а размерные пиломатериалы создавали для нас много проблем.Балки перекрытий часто имели большие выступы, а настил OSB толщиной 5/8 дюймов (приклеенный и прибитый гвоздями) сигнализировал об этих выпуклостях или провалах. Чтобы решить эту проблему, строители делали пропил в увенчанной балке, и кто-то прыгал на пол, чтобы сломать балку и выровнять пол. Мы использовали много блоков, чтобы починить пол, но неизменно пропускали один из них или получали ответные звонки из-за скрипящих гвоздей. Я не скучаю по тем дням.

Перенесемся на 20 лет вперед, и теперь я строю дома на заказ — многие из них в современном стиле. Я выбираю пакет пиломатериалов для каркаса и использую первоклассный каркас, потому что ошибкам негде спрятаться на стенах с отделкой 5-го уровня, а изогнутая стойка на отделке из гипсокартона 5-го уровня или дорогая фартук из плитки обходятся дорого. Огрехи особенно заметны на гипсокартоне, имеющем омывающую поверхность свет от высоких окон. Вот почему появление инженерных пиломатериалов для каркаса стало горячей темой для таких строителей, как я.

Я выбираю пакет пиломатериалов для каркаса и использую первоклассный каркас, потому что ошибкам негде спрятаться на стенах с отделкой 5-го уровня, а изогнутая стойка на отделке из гипсокартона 5-го уровня или дорогая фартук из плитки обходятся дорого. Огрехи особенно заметны на гипсокартоне, имеющем омывающую поверхность свет от высоких окон. Вот почему появление инженерных пиломатериалов для каркаса стало горячей темой для таких строителей, как я.

LP Клееный брус SolidStart монтируется так же, как традиционный каркас, но превосходит его по прочности и стабильности.Он имеет большую длину и низкое содержание влаги.

ПРЕИМУЩЕСТВА ДСП

Когда на моем радаре впервые появились инженерные пиломатериалы, они были в форме двутавровых балок, чтобы решить проблемы венчания, созданные балками 2×10 и 2×12. Переход от размерных балок к двутавровым балкам означал, что каждый пол был совершенно плоским. Затем я перешел на толстый, спроектированный AdvanTech настил, и это тоже очень помогло.

Но давайте поговорим о «инженерных» шпильках. Первая конструктивная шпилька 2×4, которую я попробовал, была с шиповым соединением.Клиенты всегда были настороже, полагая, что древесина дешевая и, вероятно, не такая прочная. Шипы с шиповым соединением, как правило, были более прямыми, чем стандартные шипы из ели, сосны и пихты (SPF) 2×4, но они не были идеальными.

Затем я открыл для себя клееный брус (LSL). Я до сих пор помню, как видел рекламу шипов LSL в торговом журнале. Они выглядели как шпилька OSB и рекламировались для использования в высоких стенах, что было моим первым использованием продукта в доме, который я построил в 2008 году. Мне и моему строителю понравилось, как каждая 20-футовая шпилька для двухэтажной жизни Комната была совершенно прямой, плоской и лишенной возможности для движения в будущем.

Шпильки LSL полностью отличаются от традиционных сосновых пиломатериалов; каждый идеален. После этой первой работы я начал использовать инженерный продукт в более коротких стенах, которые действительно должны были быть совершенно плоскими, например, в кухонных стенах со шкафами, столешницами и плиткой, потому что даже незначительные дефекты на этих стенах испортят вашу отделку. То же самое касается стен ванных комнат и прачечных.

То же самое касается стен ванных комнат и прачечных.

БОЛЬШЕ ОТ MATT RISINGER: КАКАЯ САНТЕХНИКА ПОДХОДИТ ДЛЯ ВАШЕГО ДОМА?

Я знаю, о чем вы думаете: почему бы не использовать стальные шпильки? Они дешевле и легче.Они также абсолютно плоские. Это действительно так, но стальные шпильки не являются конструкционными или несущими, и наши специалисты, ориентированные на жилые дома, не знают, как с ними работать. Со сталью для отделки требуются шурупы вместо гвоздей, электрики должны соблюдать осторожность при прокладке кабелей Romex, рамщики не знают, как их собирать, а иметь дело с деревянными колодками для дверей и окон — проблема. Короче говоря, LSL и другие специально разработанные шипы являются полной заменой стандартных шипов 2-by, так что это обычный бизнес.

Инженерные шипы не только плоские и прямые, но и прочные.Стойки из клееного бруса (LVL) могут быть в два раза прочнее на сжатие и растяжение, чем стандартные каркасные пиломатериалы того же размера. Недавно я построил дом со всеми шпильками LVL для клиента, который хотел, чтобы дом выдерживал ветровые и сдвиговые нагрузки. Клиент работал с инженером-строителем над проектированием дома с деревянным каркасом, который мог бы противостоять ветру со скоростью более 100 миль в час.

Недавно я построил дом со всеми шпильками LVL для клиента, который хотел, чтобы дом выдерживал ветровые и сдвиговые нагрузки. Клиент работал с инженером-строителем над проектированием дома с деревянным каркасом, который мог бы противостоять ветру со скоростью более 100 миль в час.

НЕДОСТАТКИ

Итак, каковы недостатки инженерных пиломатериалов? Во-первых, это дорого. Пиломатериалы хвойных пород — это товар, цена которого колеблется в зависимости от рынка.Конструированные пиломатериалы, как правило, более стабильны по цене, но наценка на них составляет от 1,5 до более чем двух раз по сравнению с традиционными пиломатериалами.

Как я упоминал ранее, я строю много современных домов по проекту архитекторов, которые требуют высоких стандартов плоскостности и совершенства. В этих высокобюджетных проектах дополнительные деньги, потраченные на инженерные шпильки, не являются проблемой, но для традиционного строителя это может не сработать. Другим фактором является вес; инженерные шпильки, как правило, тяжелее, чем традиционные пиломатериалы, а также плотнее, поэтому их труднее прибить. У представителей дилеров могут быть предложения по пистолетам и гвоздям, которые легче вбивают в плотный материал. Элементы бывают 20-футовой длины (а не предварительно распиленных размеров, как размерные пиломатериалы), что означает больше резки на месте, больше труда и больше отходов.

У представителей дилеров могут быть предложения по пистолетам и гвоздям, которые легче вбивают в плотный материал. Элементы бывают 20-футовой длины (а не предварительно распиленных размеров, как размерные пиломатериалы), что означает больше резки на месте, больше труда и больше отходов.

ПОДРОБНЕЕ: ЗА И ПРОТИВ: ПОДВЕСНЫЕ УНИТАТЫ

Инженерная древесина не способна поглощать небольшие утечки. Если он промокнет и не сможет высохнуть (например, внутри полости стены), он сгниет быстрее, чем габаритный пиломатериал.Обычно я использую обычную фанерную обшивку CDX в своих домах с каркасным каркасом, чтобы обеспечить большую гидроизоляцию, чем предлагает обшивка OSB.

Я также всегда использую лучшие доступные методы гидроизоляции и материалы. На юге я рекомендую отслаивающуюся пленку Aluma Flash Plus компании Poly Wall (нулевая перманентная завивка), а на севере — пленку Dörken Delta-Vent SA (высокая завивка). Если нет таких вариантов, рассмотрите возможность нанесения жидкого атмосферостойкого барьера, такого как система Prosoco R-Guard. Не используйте традиционную обертку в современных домах без навесов, так как там меньше права на ошибку.

Не используйте традиционную обертку в современных домах без навесов, так как там меньше права на ошибку.

В заключение можно сказать, что инженерные шипы обладают множеством преимуществ, но не лишены и недостатков. Если вы используете традиционные пиломатериалы из сосны, поговорите со своим поставщиком о вариантах премиум-класса, чтобы увидеть, как они соотносятся по цене со сконструированными. Во многих частях страны вы можете найти отличные шпильки из пихты Дуга по цене не намного выше, чем SPF, и это может дать вам от 80 до 90 процентов того, что вам нужно. Я бы также рекомендовал сначала попробовать инженерные пиломатериалы на высоких стенах или на кухне, чтобы получить максимальную отдачу от затраченных средств.Удачи в следующей сборке!

Ламинированный брус из шпона (LVL) в качестве строительного материала

Опубликовано в июле 2016 г. | Идентификатор: FAPC-163

| Идентификатор: FAPC-163

От Салим Хизироглу

Ламинированный брус из шпона (LVL) является одним из наиболее широко используемых изделий из инженерной древесины. для конструкционных приложений.Это композитный продукт, изготовленный из нескольких тонкие слои шпона, выровненные по длине готового пиломатериала. Этот информационный бюллетень обобщает основные этапы производства, преимущества и недостатки LVL по сравнению с другими конструкционными изделиями на основе древесины.

Производство

LVL началось в 1941 году.Он был собран из частей самолета и изготовлен

из шпона ситхинской ели толщиной 3,6 мм. Из-за большого спроса на LVL, USDA Forest

Лаборатория продуктов провела значительный объем исследований, связанных с улучшением ее

прочностные свойства. Пихта Дугласа является наиболее часто используемым сырьем для производства LVL,

в дополнение к желтому тополю, южной сосне и другим хвойным породам в Соединенных Штатах.

Сосна лучистая и каучуковое дерево широко используются в Новой Зеландии и Юго-Восточной Азии.

страны соответственно.

Из-за большого спроса на LVL, USDA Forest

Лаборатория продуктов провела значительный объем исследований, связанных с улучшением ее

прочностные свойства. Пихта Дугласа является наиболее часто используемым сырьем для производства LVL,

в дополнение к желтому тополю, южной сосне и другим хвойным породам в Соединенных Штатах.

Сосна лучистая и каучуковое дерево широко используются в Новой Зеландии и Юго-Восточной Азии.

страны соответственно.

LVL Производство

Листы шпона толщиной от 2,5 мм до 4,8 мм производятся с использованием ротационного лущения

техника. Стандартная толщина шпона для производства ЛВЛ составляет 3,2 мм. Ротационная очистка

бревна выполняются на токарном станке, который включает в себя геометрию и позиционирование

нож, поскольку основные параметры изготовления играют важную роль в качестве шпона. Например, угол скоса выбранного ножа составляет примерно 23 градуса для

мягкая древесина для эффективного пилинга.

Например, угол скоса выбранного ножа составляет примерно 23 градуса для

мягкая древесина для эффективного пилинга.

Прижимной стержень оказывает определенное давление на поверхность шпона, поэтому он будет постоянно отслаиваться от бревна с равномерной толщиной и без любые трещины.На рис. 1 представлена схема типичного производства шпона методом ротационного лущения. с фиксированной планкой и ножом. Сторона шпона рядом с лезвием ножа называется свободной стороной, а другая сторона называется жесткой стороной. Есть много мелкие трещины на свободной стороне шпона из-за того, что токарные чеки проходят параллельно зерно.

Рисунок 1. Производство лущеного шпона.

Производство лущеного шпона.

Болт, который представляет собой короткое бревно в зависимости от его диаметра, может занять от 5 до 10 секунд.

очистить до того, как его сердцевина разрядится и зарядное устройство будет готово к следующему циклу.

Непрерывные лентовидные листы шпона обрезаются до определенной ширины и высушиваются до

целевое содержание влаги с помощью сушилок со струйными трубками.Горячий воздух обдувается поверхностью

листы шпона и влага отслаиваются, уменьшая общее содержание влаги в

шпон в заданную точку в сушилке с струйной трубкой. Обычно шпон дугласовой пихты толщиной 3 мм

может потребоваться 10-13 минут, чтобы уменьшить содержание влаги до 8-10 процентов. фигура 2

показана типичная сушилка со струйной трубкой.

Рис. 2. Струйная трубчатая сушилка для шпона.

В целом производство ЛВЛ аналогично производству конструкционной фанеры; Тем не менее

Основное различие между двумя продуктами заключается в ориентации волокон каждого шпона.

В случае с фанерой нечетное количество слоев шпона накладывается друг на друга, поэтому

конечный продукт будет иметь не только лучшие механические свойства, но и

размерно более стабильный.В случае LVL, больше шпона собирается вдоль

продольном направлении, поэтому он будет иметь свойства, аналогичные свойствам цельного пиломатериала,

поскольку каждая пластина параллельна оси доски, как показано на рисунке 3.

Рисунок 3. Состав LVL.

Дефекты на каждом шпоне устраняются в процессе клиппинга. Даже если дефекты

остаются на каждом листе шпона, случайное распределение таких дефектов при сборке шпона

сделает конечные продукты более однородными и прочностными свойствами, сравнимыми с

из высокосортного пиломатериала.После наружного клея наносится, как правило, фенолформальдегид. к поверхности каждого листа шпона, они собираются и прижимаются при температурах

в диапазоне от 250 до 450 градусов по Фаренгейту.

к поверхности каждого листа шпона, они собираются и прижимаются при температурах

в диапазоне от 250 до 450 градусов по Фаренгейту.

По сравнению с фанерным прессом прессы LVL длиннее. Линия прессы может быть либо периодического или непрерывного действия.Пресс периодического действия может иметь одно или несколько отверстий, которые более эффективен для производства ЛВЛ меньшей длины. Однако большинство заводов используют непрерывная линия прессования. Заготовки изготавливаются шириной до 6 футов с максимальной отгрузкой длина 80 футов. На рисунках 4 и 5 показана типичная схема производственного процесса лат.

Рисунок 4. Технологическая схема ЛВЛ.

Технологическая схема ЛВЛ.

Рисунок 5. Этапы изготовления ЛВЛ.

LVL Универсальность

Ламинированный брус – универсальный продукт на основе древесины.Вместе с фанерой

пиломатериалы или ориентированно-стружечные плиты (OSB), LVL можно использовать для многих структурных применений.

Некоторые из наиболее популярных применений LVL включают двутавровые балки, жатки, борта, кузова грузовиков.

настил, дорожный указатель, балка, ферма, специальные приложения, такие как скейтборды,

и изготовленные на заказ панели для морского использования.

Преимущества

Основными преимуществами ЛВЛ являются его размеры, форма, высокие прочностные характеристики и бюджетный.Размер ЛВЛ не ограничивается размером бревна, благодаря способу его изготовления. ЛВЛ является одним из самых прочных древесных строительных материалов по своей плотности. Потому что он изготовлен с однородным качеством, которое имеет минимальное количество дефектов или даже распределение дефектов, механические свойства конечного продукта могут быть предсказано. Вообще ЛВЛ может производиться разной формы в зависимости от того, для чего он будет использоваться.Он также имеет большое преимущество в эффективном использовании древесных ресурсов.

Недостатки

И наоборот, LVL как древесные композиты имеет ряд недостатков. Повышение силы

свойства ЛВЛ по уплотнению шпона при прессовании весьма ограничены. Несмотря на то что

его размерная стабильность лучше, чем у массивной древесины, продукт может привести к некоторым

дефект, например коробление, при неправильном хранении на складе.Кроме того, лвл

требует больших капиталовложений при относительно низкой себестоимости производства. Следовательно,

высокий спрос необходим для прибыльной деятельности.

Повышение силы

свойства ЛВЛ по уплотнению шпона при прессовании весьма ограничены. Несмотря на то что

его размерная стабильность лучше, чем у массивной древесины, продукт может привести к некоторым

дефект, например коробление, при неправильном хранении на складе.Кроме того, лвл

требует больших капиталовложений при относительно низкой себестоимости производства. Следовательно,

высокий спрос необходим для прибыльной деятельности.

Дополнительная информация

Подробную информацию о производстве ЛВЛ и его свойствах также можно найти в следующей литературе:

Смульски, С. (Ред.) (1997). Изделия из инженерной древесины. Исследовательский фонд PFS: Мэдисон,

Висконсин.

(Ред.) (1997). Изделия из инженерной древесины. Исследовательский фонд PFS: Мэдисон,

Висконсин.

Бойер, Дж., Смульски, Р., и Хейгрин, Дж. (2007). Лесные товары и древесина. Издательство Blackwell: Бостон, Массачусетс.

Болдуин, Р.(1995). Изделия из фанеры и шпона, технология производства. Миллер Фримен: Сан-Франциско, Калифорния.

Американская ассоциация производителей фанеры. Ассоциация инженерной древесины. Получено с www.apa.wood.org

Салим Хизироглу

FAPC Специалист по изделиям из дерева

Была ли эта информация полезной?

ДА НЕТПиломатериалы из ламинированного шпона – обзор

После изучения различных способов разрушения древесины в этом разделе рассматривается разрушение структурных соединений, то есть когда различные элементы деревянной конструкции, такие как стойки или балки, соединяются. Соединение этих элементов является наиболее сложной частью деревянной конструкции. Чтобы избежать обрушения здания, необходим точный расчет и проектирование соединений.

Соединение этих элементов является наиболее сложной частью деревянной конструкции. Чтобы избежать обрушения здания, необходим точный расчет и проектирование соединений.

В этой главе разрабатываются только критерии отказа последних, механических соединений, поскольку это гораздо более распространенная система.

2.1 Виды разрушения механических соединений древесины

Геометрия соединения, материал основных элементов (только древесина или в сочетании с другими элементами, такими как стальные пластины), тип используемого крепежа и его свойства, расстояние между крепежами и угол между нагрузкой и ориентацией волокна являются наиболее важными параметрами соединения.

Соединения часто выполняются с помощью, например, гвоздей, дюбелей, болтов, (саморезных) винтов, вклеенных стержней или срезных соединителей. Количество крепежных элементов в соединении зависит от типа используемого крепежного элемента. Крепеж малого диаметра, такой как гвозди или заклепки, часто используется в большом количестве в одном соединении, тогда как крепеж большого диаметра, такой как болты, вклеенные стержни или срезные соединители, может использоваться даже по отдельности.

Возможны два основных типа разрушения: пластический и хрупкий.Как объяснялось в Разделе 1, сжимающие напряжения связаны с пластическим разрушением, а растягивающие и касательные напряжения могут привести к хрупкому разрушению. Поскольку хрупкий отказ является внезапным отказом, его следует избегать. Пластичное разрушение — это долговременное разрушение, развивающееся на пластиковом полигоне, которое можно обнаружить заранее, чтобы пользователи здания могли покинуть здание до того, как конструкция рухнет. Таким образом, желаемое пластическое разрушение в деревянных соединениях достигается, когда разрушение происходит из-за крепежа, и предотвращается разрыв древесины.

Пластичность в целом описывает способность конструкции подвергаться большим деформациям в области пластичности до ее разрушения. Его часто определяют как отношение между пределом текучести и водоизмещением [30].

(7.14)μ=umaxuy

Хрупкие разрушения связаны с разрушением древесного материала (раздел 1). Поскольку этот вид разрушения является хрупким, различные нормы проектирования всегда стараются его избежать, особенно когда он возникает перпендикулярно напряжениям зерна.

Поскольку этот вид разрушения является хрупким, различные нормы проектирования всегда стараются его избежать, особенно когда он возникает перпендикулярно напряжениям зерна.

Разрушение соединений конструкционной древесины может быть отнесено к трем различным категориям в соответствии с соотношением между пластичностью крепежа и прочностью древесины, как показано на рис. 7.12.

Рисунок 7.12. Возможные типы отказов в деревянном соединении [31].

- •

Режим хрупкого разрушения. Крепеж находится в области упругости, когда происходит разрыв древесины.

- •

Смешанный режим отказа. Разрушение древесины происходит при пластической деформации крепежа.

- •

Режим вязкого разрушения. Отказ происходит из-за предельной способности крепежа после деформации. Разрыва древесины не происходит.

Хрупкий и смешанный виды разрушения с феноменологической точки зрения очень похожи, так как в обоих случаях древесина разрушается. Заметным отличием между ними является фактическая нагрузка застежки по отношению к ее пластическим и предельным возможностям.

Заметным отличием между ними является фактическая нагрузка застежки по отношению к ее пластическим и предельным возможностям.

2.1.1 Вид вязкого разрушения

Рис.7.13 показаны различные возможные режимы разрушения соединения, нагруженного растяжением параллельно волокнам. Первый вариант (закладной) является единственным пластичным. Остальные представляют собой различные механизмы разрушения древесины, приводящие к ее хрупкому разрушению.

Рисунок 7.13. Возможные виды отказов в механическом соединении [32].

В настоящее время расчет прочности механических соединений древесины в режиме заделки в основном производится в соответствии с так называемой европейской моделью текучести, первоначально предложенной Йохансеном [33].Принимая во внимание пластический момент крепежного элемента и прочность заделки древесины, можно получить различные возможные механизмы пластичности, учитывая геометрию элементов соединения. Эта модель действительна только для соединений, которые разрушаются пластичным образом, в которых прочность древесины выше, чем у крепежных изделий, но не учитывает разрушение из-за хрупкого разрушения древесины.

Прочность анкеровки определяет силу, прикладываемую к дереву крепежным элементом.Есть много различных предложенных формул, в основном основанных на экспериментальных тестах. В зависимости от характеристической плотности ρ k бруса и диаметра d крепежа прочность заделки f h ,0, k 90 к зерну рассчитывается по Еврокоду 5 [34] как:

(7,15)fh,0=0,0821−0,01dρ,

где Н/мм 2 , ρ – плотность древесины в кг/м 3 , а d – диаметр дюбеля в мм.

Джориссен [35], Эльбек и Вернер [36] или Джумаат [37] предлагают аналогичные формулы с другими к плотности древесины. В Еврокоде 5 [34] предложены поправочные формулы для учета других углов между приложенной нагрузкой и ориентацией волокон древесины.

Для расчета общей пропускной способности соединения в большинстве норм проектирования, таких как Еврокод 5 [34], используется параметр, называемый эффективным числом n eff . Этот параметр учитывает групповой эффект крепежа соединения. Когда крепежи расположены близко друг к другу, распределение нагрузки неравномерно, и фактически некоторые из них становятся более нагруженными. По этой причине количество учитываемых эффективных креплений меньше фактического. Чем меньше расстояние между крепежными элементами, тем выше групповой эффект; следовательно, общая емкость сустава уменьшается.

Этот параметр учитывает групповой эффект крепежа соединения. Когда крепежи расположены близко друг к другу, распределение нагрузки неравномерно, и фактически некоторые из них становятся более нагруженными. По этой причине количество учитываемых эффективных креплений меньше фактического. Чем меньше расстояние между крепежными элементами, тем выше групповой эффект; следовательно, общая емкость сустава уменьшается.

Как уже было сказано, для обеспечения безопасности зданий необходимо избегать хрупкого разрушения древесины.Для обеспечения пластичных режимов разрушения Еврокод [34] и другие стандарты проектирования устанавливают минимальные значения расстояния между крепежными элементами и краями. Однако этой процедуры недостаточно, чтобы гарантировать пластическое разрушение, предшествующее хрупкому. Необходимо более глубокое изучение различных режимов хрупкого разрушения, чтобы получить фактическую мощность режима хрупкого разрушения соединения.

2.1.2 Вид хрупкого разрушения

В зависимости от угла между приложенной нагрузкой и ориентацией волокон древесины существует два различных семейства хрупких разрушений: нагрузка параллельна или перпендикулярна волокнам. Для случаев с разными углами приложенная сила должна быть разложена на эти две составляющие.

Для случаев с разными углами приложенная сила должна быть разложена на эти две составляющие.

2.1.2.1 Параллельно волокнам

Наиболее значимым видом хрупкого разрушения для соединений, нагруженных параллельно волокнам, является сдвиг блока, также известный как «вырыв блока» или «пробка-сдвиг». На рис. 7.14 показан такой отказ в экспериментальных испытаниях гвоздевых соединений, проведенных Danielsson et al. [40].

Рисунок 7.14. Блочные испытания на сдвиг, проведенные Danielsson et al. [40].

Чтобы оценить этот вид отказа, периметр зоны соединения определяет граничную область, образованную тремя различными плоскостями отказа, как показано на рис. 7.15, которые проверены для соответствующих мощностей:

Рисунок 7.15. Эскиз отрыва блока с нагруженными плоскостями [31].

- •

Натяжная плоскость головки.

- •

Нижняя плоскость сдвига. Эта плоскость учитывается только в гвоздевых или винтовых соединениях, где крепеж не выступает сквозь древесину.

- •

Две плоскости поперечного сдвига.

В зависимости от геометрии соединения этот вид хрупкого разрушения может привести к различным конфигурациям разрыва, как показано на рис. 7.16.

Рисунок 7.16. Возможные режимы хрупкого разрушения при отрыве блока [31].